在现代工业自动化系统开发与调试过程中,仿真是缩短开发周期、降低现场调试风险、优化系统性能的关键环节。西门子TIA Portal(全集成自动化)平台集成的PLCSIM Advanced(高级仿真)与Mechatronics Concept Designer(MCD,机电一体化概念设计器)为构建从虚拟控制器到虚拟机械设备的全数字化仿真系统提供了强大支持。这种结合计算机系统服务的仿真方案,为自动化工程师提供了高效的“软在环”测试环境。

一、核心仿真组件介绍

1. TIA Portal PLCSIM Advanced:

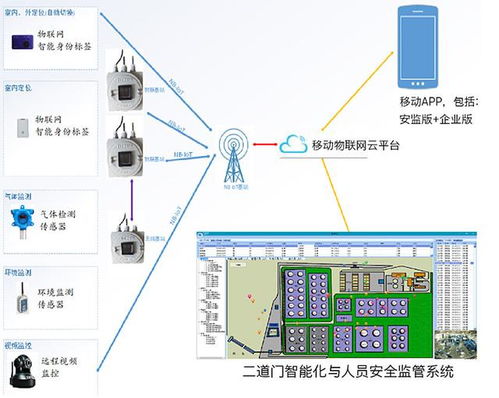

这是西门子S7-1500系列PLC(及部分S7-1200)的软件仿真器。与传统PLCSIM不同,它不仅仿真PLC的CPU,还能仿真其网络接口(如Profinet、TCP/IP),使其能够与运行在同一PC或网络上的其他仿真软件(如MCD、第三方HMI、其它PLC仿真实例)进行实时数据通信,是构建虚拟控制系统的核心。

2. Siemens NX MCD:

作为西门子数字化工业软件NX平台的一部分,MCD是一个用于机电一体化概念设计的物理仿真环境。它允许工程师在没有物理硬件的情况下,对机械结构、传感器、执行器、运动学和物理行为(如重力、碰撞)进行建模和仿真。MCD模型能够通过Profinet等工业协议与PLCSIM Advanced中的虚拟PLC交换信号,形成完整的“虚拟设备”。

二、仿真系统中信号的添加与关联

构建自动化仿真系统的核心步骤之一是在PLCSIM Advanced与MCD之间建立信号连接。

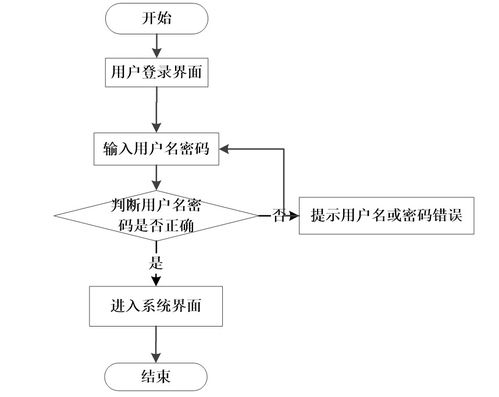

基本流程如下:

- 在TIA Portal中配置PLC项目:

- 创建S7-1500 PLC项目,并编写控制逻辑(如LAD, SCL程序)。

- 在硬件配置中,为虚拟PLC的Profinet接口分配设备名称和IP地址,这是与MCD通信的基础。

- 在PLC程序中定义需要与MCD交换的变量,例如:

- 输出到MCD的信号:控制电机启停的布尔量、设定速度的整型值等。

* 从MCD读取的信号:传感器(如限位开关、光电传感器)的状态、编码器反馈值等。

这些变量通常存储在数据块(DB)中,并为它们生成对应的PLC变量表。

- 在NX MCD中构建机电模型:

- 使用NX建模工具创建机械设备的三维模型(或导入现有模型)。

- 为模型添加“机电对象”,如信号(Sensor, Actor)、运动副(铰链、滑块)、碰撞体、传感器(如位置、接近传感器)等,并定义其物理属性。

- 在MCD的“信号映射”或“PLC信号”配置界面中,创建与TIA Portal中PLC变量相对应的信号列表。例如,创建一个名为“ConveyorStart”的布尔输入信号(对应PLC输出),用于接收PLC的启动命令;创建一个名为“PartAt_End”的布尔输出信号(对应PLC输入),用于向PLC发送零件到位信号。

- 建立PLCSIM Advanced与MCD的通信连接:

- 启动TIA Portal中的PLCSIM Advanced,加载并运行PLC项目,虚拟PLC进入运行状态。

- 在NX MCD中,进入“机电一体化概念设计”环境。通过“连接”设置,选择“PLCSIM Advanced”作为PLC类型,并指定在TIA Portal中为虚拟PLC设置的设备名称和IP地址。MCD会自动扫描可用的PLC。

- 关键步骤:信号关联。在MCD的连接设置中,将MCD中定义的信号(如“Conveyor_Start”)与PLCSIM Advanced中对应的PLC变量地址(如“%Q0.0”或DB块中的变量名)进行一一映射。这通常通过拖拽或选择列表完成。连接成功后,MCD界面上会显示通信状态为“已连接”。

- 运行与调试:

- 在MCD中启动仿真,虚拟设备开始按照物理规则运行。

- 在TIA Portal的在线模式下,可以监控和修改PLC程序中的变量。例如,将“启动”变量置为True,该信号通过PLCSIM Advanced实时传输给MCD,MCD中的虚拟电机开始转动。当MCD中的传感器检测到物体时,其输出信号会反向传输给PLC,触发PLC程序中的相应逻辑。

- 工程师可以在此虚拟环境中全面测试控制逻辑的准确性、时序和设备的协同动作,而无需任何物理硬件。

三、构建集成化自动化仿真系统:计算机系统服务的角色

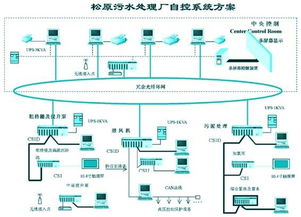

将PLCSIM Advanced与MCD的结合体视为一个完整的“自动化仿真系统”,其高效运行离不开底层计算机系统服务的支持:

- 虚拟化与资源管理:复杂的仿真可能涉及多个PLC实例、MCD模型甚至第三方软件(如虚拟HMI)。利用虚拟机或容器技术,可以隔离环境、灵活分配计算资源(CPU、内存),确保仿真稳定性。

- 网络服务:PLCSIM Advanced与MCD之间通过虚拟网络适配器进行实时通信。正确配置主机网络设置、防火墙规则(允许PLCSIM Advanced相关进程通信)是保证信号传输畅通的基础。

- 性能优化:高精度、多组件的MCD模型对显卡(GPU)和CPU计算能力要求较高。计算机系统需要提供足够的图形处理和物理计算性能,以保证仿真运行的实时性和流畅度。

- 数据管理与协同:仿真过程中会产生大量数据(信号状态变化、设备轨迹、报警日志)。可以集成数据库服务或文件系统服务来记录和分析这些数据,用于优化控制策略。系统服务支持项目文件的版本管理和团队协同开发。

四、优势与应用价值

- 前端验证:在机械制造完成前即可验证控制程序的正确性。

- 降低风险与成本:避免因程序错误导致的设备损坏或生产中断,减少现场调试时间和差旅成本。

- 培训与教学:为操作和维护人员提供安全、可重复的虚拟培训环境。

- 系统优化:在虚拟环境中可以方便地测试多种工艺方案,优化设备节拍和能耗。

结论

通过集成西门子TIA Portal PLCSIM Advanced与NX MCD,并依托稳健的计算机系统服务,企业能够构建一个从控制逻辑到机械行为的全数字化、高保真自动化仿真系统。它不仅实现了信号的虚拟添加与无缝交互,更将仿真从单一的控制器测试提升到了“虚拟调试”和“数字孪生”的初级阶段,是推动工业自动化项目高效、高质量交付的强大工具。